انواع آب بندی پمپ ها

می دانیم که تمامی محصولات پمپ ها، به منظور انتقال سیالات از نقطه ای به نقطه ی دیگر طراحی و ساخته شده اند. به همین خاطر نیز ضروری است که ساختار آن ها به گونه ای باشد تا احتمال نشت سیال از آن ها در خط تولید به حداقل میزان ممکن برسد. برای این منظور از انواع آب بندی پمپ ها استفاده می گردد. سیستم های آب بندی به بیان ساده تر در واقع همان عایق بندی این تجهیزات محسوب می شوند. این عایق بندی از آنجایی حائز اهمیت می شود که در برخی صنایع به دلیل خطرناک بودن سیال و یا گران بودن آن، نباید مقدار کمی از سیال هم حین عملکرد از خطوط لوله خارج شود. در ادامه شهرپمپ اطلاعاتی برای این منظور در رابطه با انواع آب بندی پمپ ها ارائه داده است.

انواع آب بندی پمپ ها

به صورت کلی انواع آب بندی پمپ ها را می توان در دو دسته کلی آب بند های مکانیکی پمپ و پکینگ پمپ (استافینگ باکس) جای داد. اینکه در هر صنعت از کدام یک از این روش ها برای آب بندی پمپ ها استفاده گردد، تا حد زیادی به سیال مورد پمپاژ بستگی دارد. به طور مثال سیالاتی همچون بوتان و پروپان، دارای ساختاری هستند که مواد چرب کننده ی پکینگ ها را در خود حل می کنند. بنابراین پکینگ پمپ، آب بند مناسبی برای این سیالات نیست و بهتر است از نوع مکانیکی آب بند ها برای آن ها استفاده شود.

به منظور داشتن بهترین انتخاب بین این دو روش آب بندی بهتر است از افراد متخصص در این زمینه بهره گرفته شود. به همین خاطر شما می توانید از کارشناسان ما در شهرپمپ اطلاعات مورد نیاز خود را صرفا با یک تماس تلفنی دریافت نمایید. همچنین لازم به ذکر است که هر یک از دو روش فوق الذکر انواع آب بندی پمپ ها دارای مزایا و معایب مخصوص به خود می باشد. در ادامه به تشریح بیشتر هر یک از این موارد پرداخته شده است.

-

پکینگ پمپ

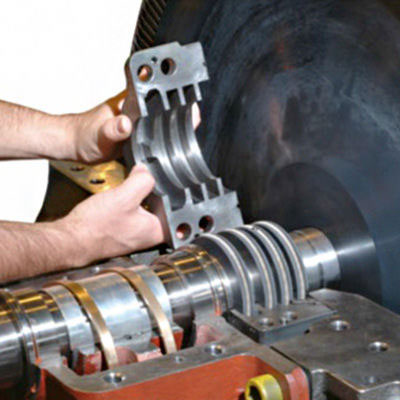

روش کار در پکینگ پمپ برای جلوگیری از نشتی سیال، آب بندی کامل شافت پمپ می باشد. این مدل از انواع آب بندی پمپ ها متشکل از چندین اجزا شامل اورینگ، سیل های فلنجی، واشر کمپرسی، کاسه نمد، کلاهک آبی یا گلند پمپ و استافینگ باکس می باشد. استافینگ باکس خود از چندین لایه مختلف ساخته شده است. که پر کاربرد ترین آن، لایه ی پنبه نسوز یا آزبست پکینگ آغشته به ماده گرافیت نام دارد.

این لایه که جنس نرم و منعطفی دارد، وظیفه جلوگیری از چرخیدن و حرکت شافت را توسط پر کردن کامل منافذ عهده دار است. به این صورت که شفت پمپ را از جعبه ای پر شده از لایی های حلقه ای شکل به عنوان یک آب بند، رد می کنند. این لایه های حلقوی باید توسط گلند پمپ یا همان کلاهک عایق بندی به هم فشرده شده باشد. تا از این طریق، شافت پمپ را به خوبی در بر گرفته و از نشتی در آن جلوگیری نماید.

البته لازم به ذکر است که چرخیدن شافت منجر به گرم شدن لایی ها شده. بنابراین لازم است از حلقه ای فانوسی جهت خنک کاری آن استفاده شود. مایع خنک کننده مخصوص لایی ها از سمت حلقه لنترن وارد شده و پس از جذب حرارت به خود، از سمت دیگر آن خارج می گردد. همچنین ذکر این نکته ضروری است که در صورت محکم کردن بیش از حد پیچ های گلند، اصطکاک و انرژی حاصل از آن، باعث کاهش عمر غلاف ها و نهایتا خراب شدن زود هنگام آن ها می شود.

-

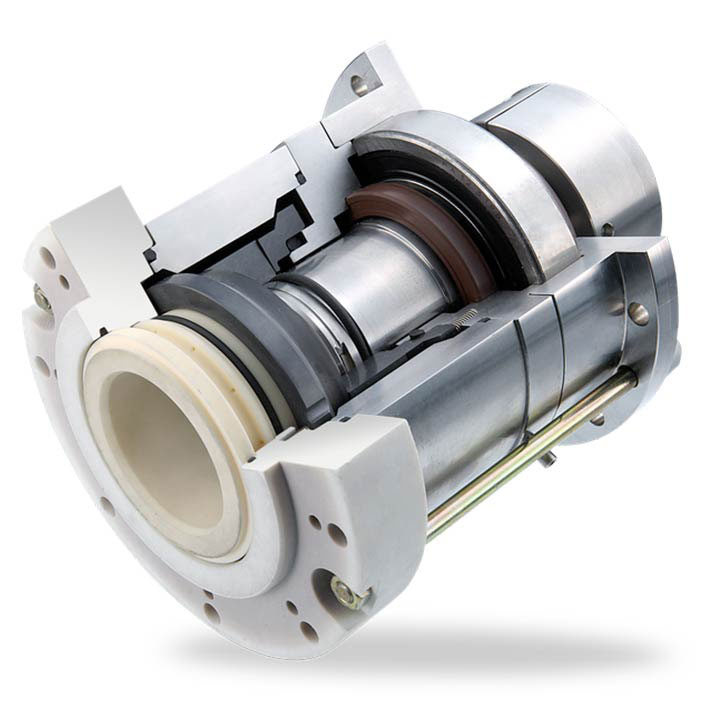

آب بند مکانیکی پمپ

یکی دیگر از انواع آب بندی پمپ ها ، آب بند های مکانیکی نام دارد که غالبا در مواردی استفاده می شود. که نشتی سیال باید حداقل میزان ممکن خود را در سیستم داشته باشد و شامل اجزایی به شرح زیر می شود:

- روتیتینگ فیس که مستقیما روی شافت نصب شده و همراه آن می چرخد.

- استیشن فیس که ثابت بوده و به پوسته پمپ متصل می شود. این قطعه دارای دو سطح کاملا صاف و صیقلی به موازات و عمود بر شافت پمپ می باشد.

- فنر

- درایو کالر

- سیل مکانیکی که خود دارای مدل های گوناگون، اما با اصول کاری یکسان می باشد.

نقاط محتمل برای نشتی

- فضای بین سطوح صیقلی

- فضای بین شافت و قسمت متحرک

- فضای بین پوسته و قسمت ثابت

به منظور جلوگیری از نشتی احتمالی در فضا های 1 و 2 از قطعاتی به نام اورینگ استفاده می شود. نکته قابل ذکر در مورد اورینگ ها، حساسیت بالای آن ها به افزایش دما است. که باعث می شود هنگام بالا رفتن بیش از حد دمای سیل مکانیکی، بسوزند و باعث بروز نشتی در سیل مکانیکی شوند.

به منظور جلوگیری از نشتی در فضای شماره 3 نیز از یک فنر قرار گرفته روی درایو کالر، استفاده می شود. زیرا دو سطح پوسته و قسمت ثابت در این فضا باید به صورت کامل به هم چسبیده شده باشند. و تنها توسط لایه ای از سیال از هم جدا گردند که علت استفاده از فنر در این قسمت نیز همین است. چرا که در این ساختار، فشار حاصل از مایع به فنر وارد شده و باعث چسباندن کامل سطوح دوار و ثابت به هم می گردد. همین امر از بروز نشتی در این فضا جلو گیری به عمل می آورد.